„Aeolus“, ein Offshore-Windanlagen-Errichterschiff von der Sietas Werft

Karl-Heinz Hochhaus

Der nachfolgende Text wurde von mir in der Hansa Nr. 4/2012 veröffentlicht und an dieser Stelle leicht aktualisiert wiedergegeben.

1. Einführung

Als erste deutsche Werft wird die Sietas-Werft ein innovatives "Jack-Up Vessel" abliefern, so die international gebräuchliche Bezeichnung für Errichterschiffe von Offshore Windenergieanlagen (WEA). Der niederländischen Wasserbaukonzern „Van Oord Dredging and Marine Contractors“ erteilte Sietas den Auftrag erstmals im Dezember 2010. Aufgrund der Insolvenz des Werftunternehmens wurde der Auftrag im Februar 2012 erneut abgeschlossen.

Van Oord ist eines der weltweit führenden Unternehmen, die sich auf den Gebieten Nassbaggerei, Landgewinnung, Wasserbau und Küsteningenieurwesen spezialisiert haben. Außerdem ist das Unternehmen bei der Installation von Offshore-Bauwerken für die Öl- und Gasindustrie und bei der Planung sowie dem Bau von Offshore-Windparks engagiert. Im Rahmen dieser Aktivitäten werden im eigenen Betrieb rund 100 Arbeitsschiffe, darunter etwa 70 Schwimmbagger bereedert.

2. Schiffsbeschreibung der „Aeolus“

Die „Aeolus“ wurde (Abb. 1) auf der STG-Hauptversammlung 2012 der Öffentlichkeit [1, 2] vorgestellt, daher werden die wichtigsten technischen maschinenbaulichen und schiffbaulichen Daten weitgehend in den Tabellen 1, 2, 3, 4, 5 aufgeführt.

2.1 Schiffbau (Tab. 1, 2)

Die „Aeolus“ wurde als Schiff mit einer hydrodynamisch optimierten Rumpfform entworfen und kann bis 3,6 Meter signifikante Wellenhöhe arbeiten. Sie verfügt über eine vollständige Integration des Kranes mit 900 t Tragkraft und über eine große flexibel nutzbare Decksfläche von 3.200 qm (Abb. 2). Die jahrelange Erfahrung der Sietas Werft im Bau von Schwergutschiffen hat zu der Besonderheit geführt, dass bei der“Aeolus“ im Hafen voller Kranbetrieb ohne „Aufjacken“ möglich ist. Dies wird durch die entsprechenden Operationen des Ballastsystems ermöglicht und führt zu Zeit- und Energieeinsparungen.

2.2 Antriebssystem und Dynamische Positionierung (Tab. 3)

Das dieselelektrische Antriebssystem besteht aus den vier Dieselgeneratoren, den vier elektrischen Fahrmotoren mit Verstellpropellern und dahinter angeordneten hocheffizienten Flossenrudern sowie je zwei Bug- und Heckstrahlern. Die Anlage wurde nach der Klassifikationsforderung „Dynamische Positionierung“ DP 2 projektiert und ausgelegt.

2.3 Schiffshilfssysteme

Da Dieselöl als Treibstoff verwendet wird, wurde kein Abgaskessel mit Heizdampf- oder Thermoölsystem installiert. Die Dieselölseparatoren werden mit Warmwasser und die Schmierölseparatoren elektrisch beheizt. Das Kühlwassersystem ist unterteilt in Seewasser- und Frischwassersystem. Beim Jacken und im aufgejackten Zustand dient ein ins Wasser abgesenkter Versorgungsmast mit 3 Tauchpumpen zur Seewasserförderung für das Seekühlwasser- und Feuerlöschsystem. Das Ballastwassersystem (2 Pumpen a 500 cbm/h) ist mit einer Ballastwasseraufbereitungsanlage von Alfa Laval ausgestattet. Das Lenzsystem arbeitet mit Zentrifugalpumpen, zum Restlenzen sind Membranpumpen installiert. Druckluft dient zum Anlassen der Dieselmotoren (30 bar), zur Versorgung der Arbeits- (8 bar) und der Steuerluftsysteme. Die Trinkwasserversorgung besteht aus dem Kalt- und Warmwassersystem, die jeweils mit getrennten Drucktanks ausgestattet sind. Zur Warmwasserbeheizung wird Motorkühlwasser aus dem HT-Kühlkreislauf genutzt, außerdem ist ein Heizkessel vorhanden. Zur Frischwasserzeugung dient eine Anlage nach dem Prinzip der Umkehrosmose.

2.4 Jack-Up System und Kräne (Tab. 4)

Das Jack-Up System wurde gemeinsam mit der IMS Ingenieurgesellschaft entwickelt und konstruiert. Es besteht aus insgesamt vier doppeltwirkenden hydraulischen Hubsystemen (Muns Techniek, NL), die über ein zentrales elektrohydraulisches (690 Volt) System versorgt und gesteuert werden. Sie wirken auf die vier Hubbeine und tragen das Gesamtgewicht der „Aeolus“. Die Spülsysteme sind in den Hubbeinen integriert.

Die Kräne werden von der 1970 gegründeten Neuenfelder Maschinenfabrik (NMF) geliefert, bis 2012 eine Sietastochter. Sie wurde an die norwegische TTS Group ASA verkauft. Der über die 690 Volt Schiene versorgte elektro-hydraulische Offshore-Spezialkran für 900 Tonnen Last bei der Auslage von 30 Meter kann bis zu einer Höhe von 120 Metern über dem Wasserspiegel arbeiten. Er ist mit einem zusätzlichem Hilfshub (100 t auf 86 m) ausgestattet. Weitere 2 Kräne (2 x 20 t auf 24 m) ergänzen die Decksausstattung, um ein flexibles Arbeiten zu ermöglichen.

3. Errichterschiffe, Entwicklung eines neuen Schiffstyps

Fachleute leiten die Entstehung der Errichterschiffe aus der Kombination von Hubinseln und Kranschiffen ab. Dies wird auch sichtbar, wenn man auf die Anfänge der Offshore Windkraft zurückblickt. Neben den Hubinseln (1. Generation) wurden für den speziellen küstennahen dänischen Markt Frachtschiffe zu Errichterschiffen umgebaut (2. Generation, Reederei A2Sea). Die Kombination von Kranschiffen mit zusätzlichen Hubbeinen entwickelte sich zum neuen Typ „Errichterschiff“ (3. Generation, Tab. 5). Je nach Definition sind derzeit davon etwa 20 – 35 im Markt oder kurz vor der Ablieferung [3, 4].

4. Zusammenfassung und Ausblick

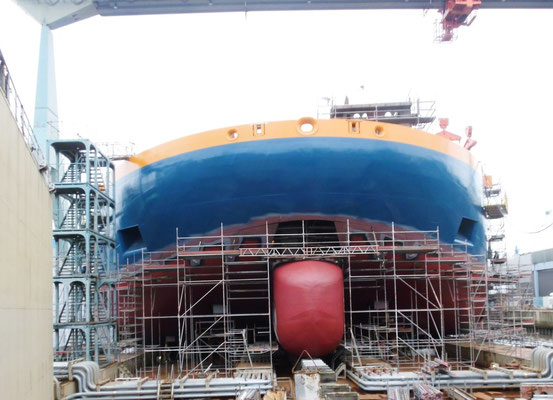

Das zur Zeit im Bau befindliche Errichterschiff der Sietas Werft (Abb. 4) wird im 1. Quartal 2014 die Sietas-Werft verlassen, danach werden die Hubbeine zusammen mit dem Hubsystem montiert. Die Nachbau-Option wurde nicht eingelöst, da der damit zu errichtende EnBW-Windpark „Hohe See“ mit 80 WEA wegen fehlender Garantien (Netzanbindung statt 2015 erst 2017) vorerst auf Eis gelegt wurde [5]. Die „Aeolus“ wird beschrieben und tabellarisch mit anderen Errichterschiffen verglichen. Bei der Betrachtung von vielen modernen Errichterschiffen ist die Verwandtschaft mit Hubinseln nicht zu übersehen. Die „Aeolus“ dagegen stammt von Schwergutschiffen ab, eine starke Domäne der Sietas Werft. Daraus resultiert der riesige Vorteil, dass die „Aeolus“ im Ladehafen nicht aufgejackt werden muss. Daher ergeben sich neben der Zeitersparnis weitere Vorteile, denn die Ladehäfen für übliche Errichterschiffe müssen besonders standfeste Böden aufweisen. Diese werden in der Regel erst durch spezielle Fundamente oder Auskofferung vor den Offshorekajen geschaffen.

Die Sietas Ingenieure haben Entwürfe erarbeitet, wie sich die Probleme beim Umschlagen der Gründungskörper, Turmsegmente und Windturbinen von Zubringerschiffen (Abb. 5) auf See lösen lassen. Die Errichterschiffe werden dann von dem zeitraubenden Transport der WEA-Komponenten entlastet und können sich auf die Arbeit vor Ort konzentrieren.

5. Literatur

[1] Voigt, Katharina; Gröne, Hendrik; Vorhölter, Hendrik: _Sietas Typ 187 - Entstehung eines innovativen Schiffes für die Offshore-Windindustrie, STG-Vortrag am 22.11.2012 in Hamburg, STG Jahrbuch 2012

[2] Hochhaus, Karl-Heinz: 107. Hauptversammlung der Schiffbautechnischen Gesellschaft, Hansa Nr. 1/2013

[3] Hochhaus, Karl-Heinz: Errichterschiffe, ein neuer Schiffstyp für Offshore-Windparks im tiefen Wasser, Schiffsbetriebstechnik Flensburg Nr. 4 2012

[4] Wehrmann, Anne-Katrin: Benötigte Tonnage muss frühzeitig abgesichert werden. Hansa Nr. 2/2013

[5] N.N.: Offshore-Windpark in der Nordsee, EnBW stoppt Milliarden-Projekt, Spiegel Online 14.11.2012

|

||||||||||||||||||

| Tabelle 1: Schiffbauliche Daten | ||||||||||||||||||

|

||||||||||||||||||||||

| Tabelle 2: Abmessungen und Daten für den Betrieb und das Personal | ||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||

|

Tabelle 4: Jack-Up System und

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Tabelle 5: Einige Daten von Umbauten, Hubinseln und modernen Errichterschiffen (Quelle: div. Datenblätter [1, 3]) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik