Offshore-Wasserstofferzeugung mittels Offshore-Windenergie als Insellösung

Einführung

· Wasserstoff auf dem Meer produzieren und an Land transportieren: Wie das technisch und wirtschaftlich gelingen könnte,wurde im Rahmen des Projekts OffsH2ore untersucht.

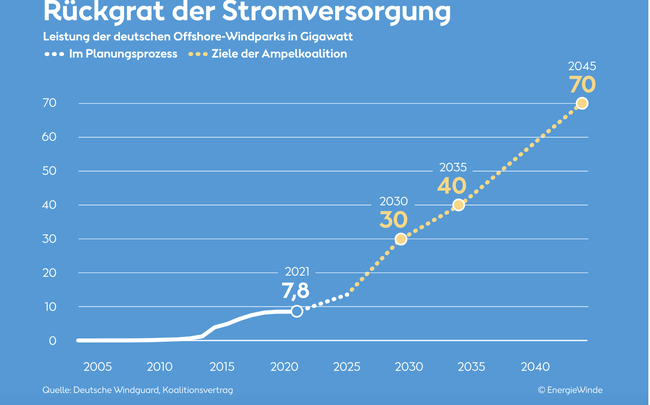

Die Erkenntnisse wurden in einem Konzept zusammengefasst, das als Blaupause für die Entwicklung von Pilot- und Großprojekten dienen kann. Das ist ein wichtiger Weg, denn bis 2030 sollen in Europa zehn Millionen Tonnen grüner Wasserstoff erzeugt werden (das bedeutet eine installierte Nennleistung von rund 100 GW Offshore -Windturbinen *1) sowie weitere zehn Millionen Tonnen grüner Wasserstoff importiert werden.

Wasserstoff wird in naher Zukunft eine wichtige Rolle bei der Transformation der Industrie, im Schwerlastverkehr-, Luft- und Schiffsverkehr sowie beim Umbau des Energiesystems spielen. So hat die Bundesregierung das Ziel für die heimische Elektrolysekapazität zur Herstellung von Wasserstoff bis 2030 auf zehn Gigawatt verdoppelt. Das bedeutet je nach Jahreslaufzeit eine Produktion von 1,5 bis 3 Mio. t Wasserstoff im Jahr.

Für die Elektrolyse werden Investitionskosten von 500 EUR/kW berücksichtigt.

Windstrom zu grünem Wasserstoff

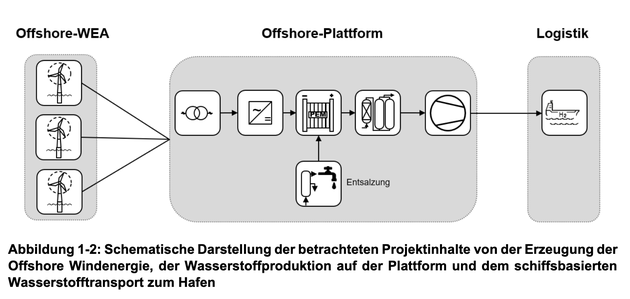

Der durch Offshore-Windenergieanlagen erzeugte erneuerbare Strom wird vor Ort zur Produktion von grünem Wasserstoff mittels Elektrolyse eingesetzt. Der

Wasserstoff wird anschließend auf 500 bar komprimiert und für den Transport an Land bereitgestellt. Der hier primär betrachtete Transportpfad stellt den Schiffstransport dar, der Vorteile gegenüber anderen Transportpfaden wie beispielsweise dem

Pipelinetransport bietet.

Wasserstoff

Der Wasserstoff wird in komprimiert gasförmiger Form (CGH2, engl. compressed gaseous hyd-

rogen) bei 500 bar mit speziell dafür ausgelegten Transportschiffen ohne Zwischenspeiche-

rung vom Offshore-Standort an Land transportiert. Im Basisfall stellt Brunsbüttel (Deutschland)

den Entladehafen dar.

Schifftransport

Die Transportschiffe mit einer Länge von177 m, Breite: 31 m, Seitenhöhe16,5 m, Tiefgang 9 m, Verdrängung ca. 36.000 mt, Kapazität etwa 400 Tonnen netto und 435 brutto pendeln zwischen der Wasserstoffproduktionsplattform und dem Entladehafen und dienen gleichzeitig als primärer Speicher für den produzierten Wasserstoff. Der Wasserstoff wird weder auf der Offshore-Plattform noch im Windpark zwischengespeichert, sondern direkt nach dem Elektrolyseur komprimiert und auf das Transportschiff transferiert.

Sobald das Transportschiff beladen wurde, wird der Wasserstoff zum Basishafen transportiert. Währenddessen übernimmt das

zweiteTransportschiff die Funktion als schwimmender

Speicher. Die Beladezeit ist abhängig von der Wasserstoffproduktion. Die Speicherkapazität

an Bord und die Anzahl einzusetzender Transportschiffe richtet sich nach der Höhe der Was-

serstoffproduktion, der Entfernung zum Entladehafen sowie der Entladedauer.

____________________________________

*1) Offshore Windturbinen in Nord- und Ostsee verfügen Mitte 2024 über eine Nennleistung von rund 10 GW

Ausgangspunkt im Projekt OffsH2ore ist ein fiktiver Offshore-Windpark in der Deutschen Nordsee, der direkt mit einer 500-Megawattl-Elektrolyseplattform verbunden ist. Diese kann bis zu 50.000 Tonnen grünen Wasserstoff pro Jahr produzieren. Das System basiert auf einem skalierbaren und modularen Aufbau, bestehend aus 5 mal 10 PEM-Elektrolysesysteme mit einer Leistung von jeweils 10 MWDC, also insgesamt 500 MW PEM-Elektrolyse-Kapazität.

Der erzeugte Wasserstoff wird gereinigt und getrocknet, auf 500 bar komprimiert und auf ein Transportschiff geladen, das bis zu 400

Tonnen Wasserstoff pro Fahrt von der Offshore-Plattform an Land für rund 6 € pro kg liefert. (siehe auch Seite 80 Endbericht:

file:///Projekt-OffsH2ore-Abschlussbericht-2023_public)

6.3 Ergebnisse Basisszenario

Nachfolgend erfolgt die Vorstellung der Ergebnisse des Basis-Szenarios mit dem schiffsba-

sierten Wasserstofftransport bei 500 bar. Diese umfassen neben der Analyse der Wasserstoff-

gestehungskosten und einer Sensitivitätsanalyse Ergebnisse zum Betrieb der Plattform mit

Energieflussdiagrammen sowie eine weiterführende Analyse von Skaleneffekten.

Für die Ermittlung der Wasserstoffgestehungskosten wurde in einem ersten Schritt die kosten-

optimale Kapazität des Offshore-Windparks auf Basis der Elektrolysekapazität von 500 MW

ermittelt. Hierzu wurde die installierte Kapazität des Offshore-Windparks mit einer Schrittweite

von 14 MW (Leistung einer Turbine) variiert und die Wasserstoffgestehungskosten für jede

Leistung bestimmt. Diese sowie die sich ergebenden Volllaststunden der Elektrolyse sind in

Abbildung 6-4 in Abhängigkeit der Leistung des Windparks dargestellt. Das Minimum der Was-

serstoffgestehungskosten ergibt sich bei einer Windleistung von 602 MW. Dort betragen diese

5,92 EUR/kg bei knapp 5000 Volllaststunden der Elektrolyse. Bei geringerer Windkapazität

steigen die Wasserstoffgestehungskosten stark an und die Volllaststunden sinken. So liegen

die Wasserstoffgestehungskosten bei einer Windparkkapazität von 490 MW bei 6,37 EUR/kg (1kg H2 entspricht 33 kWh und entspricht rund 0,20 €/kWh) und die Volllaststunden bei rund 4225

h/a. Durch die geringere Kapazität des Windparks ist die Elektrolyse mit 500 MWDC deutlich überdimensioniert und kann nicht mehr bei Nennlast betrieben werden).

Ein Forschungsprojekt im Rahmen der Förderbekanntmachung „Angewandte nichtnukleare Forschungsförderung“ im 7. Energieforschungsprogramm „Innovationen für die Energiewende“ vom 1. Oktober 2018 des Bundesministeriums für Wirtschaft und Klimaschutz (BMWK)

Förderkennzeichen: 03EI3031A - F Projektlaufzeit: 01.12.2020 - 30.11.2022

Projektpartner PNE AG (Projektkoordination)

Fraunhofer-Institut für Solare Energiesysteme ISE

SILICA Verfahrenstechnik GmbH

KONGSTEIN GmbH

Wystrach GmbH

Die folgenden Abbildungen die die Offshore-Wasserstofferzeugung mittels Offshore-Windenergie als Insellösung beschreibt, zeigen die technische Lösung in Form einer Elektrolyseplattform aus dem Abschlussbericht.

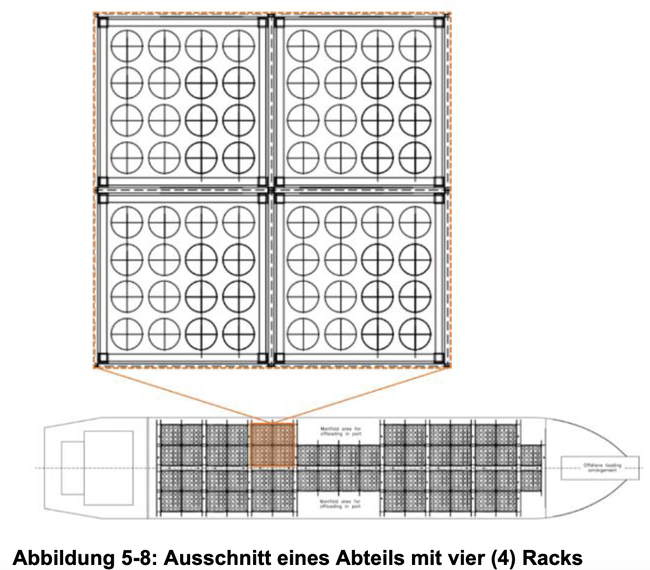

Um die Baukosten der Plattform durch größtmögliche Standardisierung zu reduzieren, wurde

eine modulare Bauweise gewählt. Dazu wurde die geplante Kapazität der Elektrolyse von

500 MW auf 5 Produktionsebenen mit 10 Elektrolyseinheiten zu je 10 MW, also 100 MW Elektrolyseleistung je Produktionsebenen aufgeteilt. Jede

Ebene enthält dabei alle Komponenten und Anlagen, die zur Wasserstoff-Produktion, -Reinigung und -Verdichtung notwendig sind.

Darüber hinaus befinden sich alle notwendigen Nebenanlagen wie z.B. Druckluft- und Stickstofferzeugung, Raumluftsystem, Kühlwasserbereitstellung, Meerwasserentsalzung und Eduktwasserbereitstellung auf der jeweiligen Produktionsebene. Dies ermöglicht eine einfache Skalierung der Kapazität für andere Anwendungsfälle. Abbildung 2-2 zeigt den Aufbau der 5 übereinander liegenden Wasserstoff-Produktionsebenen.

3.1.2 Berechnung Energieproduktion Offshore-Windpark

Zur Berechnung des Energieertrags wurde das Jahr 2019 als repräsentatives Windjahr fest-

gelegt. Mittels der Software WindPro erfolgte unter Berücksichtigung der Abschattungseffekte

der OWEA eine Berechnung der jährlichen Brutto-Energieproduktion von rund 2.890.431

MWh, was etwa 4.800 Volllaststunden entspricht. Die Ermittlung der Netto-Energieproduktion

berücksichtigte die nachfolgend angenommenen Verluste, welche auch üblicherweise für Er-

tragsgutachten Verwendung finden.

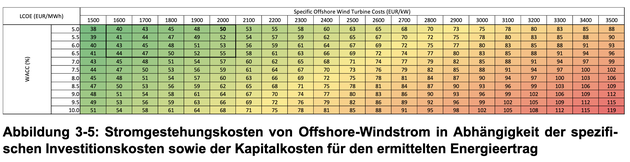

3.1.3 Kosten Offshore-Windstrom

Für den betrachteten Offshore-Windpark konnten im Rahmen des Projekts keine Investitions-

kosten von Windturbinenherstellern bereitgestellt werden, da in diesem Projekt einerseits mit

Windturbinen der nächsten Generation geplant wurde und entsprechende Kosten immer pro-

jektspezifisch sind. Basierend auf einer Literaturrecherche wurde ein Kosten-Breakdown für

Offshore-Windenergieanlagen erstellt. Als Base Case wird von Kosten von 50 EUR/MWh für

Offshore Windstrom ausgegangen, basierend auf der Annahme eines CAPEX von <2000

Euro/kW und WACC (Kapitalkosten) <7%, wie nachfolgend illustriert.

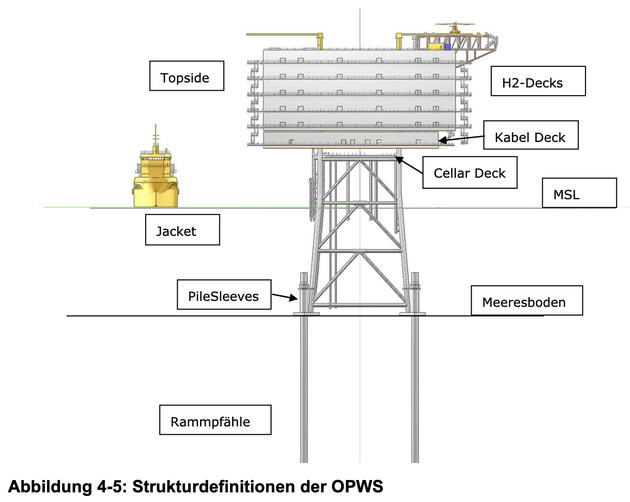

Auf Basis der auf der Topside vorgesehenen Ausrüstungskomponenten ergibt sich aufgrund

von Erfahrungen ein grob geschätztes Gesamtgewicht der Topside inkl. aller Stahlstrukturen

von ca. 13.000 t (KPI Based Design Steel / Total Weight for Substations). Die für den Entwurf

der OPWS verwendete Terminologie ist in Abbildung 4-5 dargestellt. Die Topside hat eine

Höhe von ca. 36,20 m ohne Helikopterdeck und 39,20 m mit Helikopterdeck

Die Gesamtabmessungen des Transportschiffes sind wie folgt:

• Länge: 177 m

• Breite: 31 m

• Tiefe: 16,5 m

• Tiefgang: 9 m

• Verdrängung: ca. 36.000 mt

• Kapazität: ~400 Tonnen netto (435 brutto)

Das Antriebssystem basiert auf einem Azimut-Strahlruder am Heck und einem festen Seiten-

strahlruder im Bugbereich in Kombination mit einem einziehbaren Azimut-Strahlruder.

Das Schiff ist mit einem dynamischen Positionierungssystem (Typ DP2) ausgestattet. Es ist

so konzipiert, dass es Feuer sowie einer Flutung eines Maschinenraumes standhalten kann,

ohne die Fähigkeit zu verlieren, sich sicher von dem Offshore-Beladesystem zu trennen und

sicher in den Hafen zurückzukehren.

Die Stromerzeugung erfolgt durch einen Dual-Fuel-Verbrennungsmotor, der entweder mit Me-

thanol oder Ammoniak betrieben werden kann (je nach Verfügbarkeit des Kraftstoffs zum Zeit-

punkt des Baus).

Um das Wasserstoffspeichersystem vor Kollisionen mit anderen Schiffen und/oder Strukturen

zu schützen, wird das Schiff mit einer Doppelhüllenstruktur und einem Mindestabstand zwi-

schen der Außenhülle und den Abteilungen konzipiert. Die Doppelhüllenstruktur wird norma-

lerweise verwendet, um die Risiken der Umweltverschmutzung bei Chemikalientankern usw.

im Falle von Kollisionen und Hüllenschäden, durch Hinzufügen einer zusätzlichen und redun-

danten Hüllenschale, zu verringern.

Für den Transport von Druckwasserstoff auf der Straße, mit der Bahn, oder mit Container-

Schiffen, werden sogenannte Multiple Element Gas Container (MEGC) verwendet. Diese bie-

ten unter Einsatz aller Behälterkategorien Typ 1 bis Typ 4 und der Nutzung der ISO-Contai-

nergrößen 20ft. bis 45ft. diverse Kombinationsmöglichkeiten. Wystrach fertigt diese MEGC unter dem Produktname

WyCarrier.

Die Untersuchung der Behälter hat zur Auswahl eines idealen Typ-4-Transportbehälters ge-

führt, der eine Länge von 68 Fuß, etwa 20.700 mm aufweist, bei einem Durchmesser von etwa

1.200 mm. Diese Behälter haben ein nominales Füllvolumen von 16.655 Liter und bestehen

hauptsächlich aus einem Kohlefaser-Verbundwerkstoff mit einem Liner aus HDPE-Kunststoff

(High-Density Polyethylen). Die Besonderheit dieser Behälter besteht in der Korrosionsbestän-

digkeit sowie in der sehr hohen Belastbarkeit, wodurch diese Behälter für einen hohen Arbeits-

druck ausgelegt werden können. In diesem Fall sind sie für einen Arbeitsdruck von 500 bar

ausgelegt.

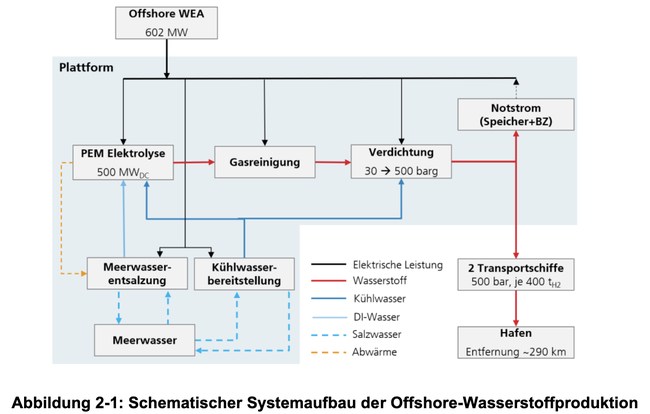

6.2.1 Systemaufbau

Das Basisszenario umfasst das zuvor vorgestellte Konzept mit 500 MWDC Elektrolysekapazität

und dem schiffsbasierten 500-bar-Druckgastransport des Wasserstoffs. Ein schematischer

Systemaufbau ist in Abbildung 6-2 dargestellt.

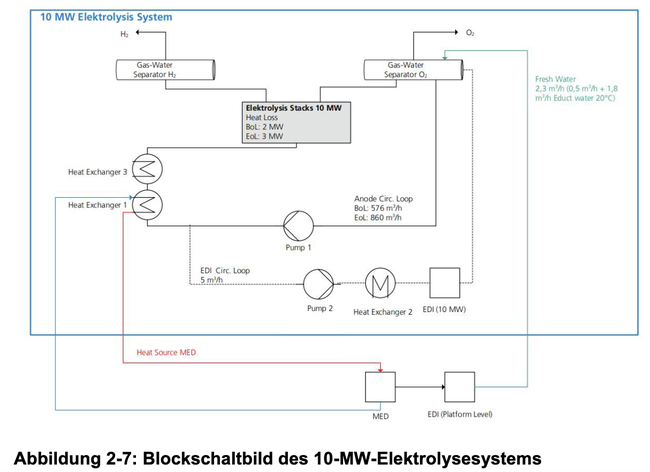

Im Simulationsmodell werden die einzelnen technischen Komponenten mit ihren Betriebspa-

rametern abgebildet. So lassen sich unter anderem die Leistungsbedarfe und Kühlwasserbe-

darfe ermitteln. Der modulare Aufbau der 10 MW Elektrolysesysteme, verteilt auf 5 Plattform-

ebenen, wird modelltechnisch abgebildet. Die Überdimensionierung der Systeme Gasaufbe-

reitung, Verdichtung und Wasseraufbereitung wird mit dem Faktor 1.25 hinterlegt und in Kapi-

tel 6.6 unter Berücksichtigung der Ausfallwahrscheinlichkeiten geprüft. Die benötigte Kühlleis-

tung durch Meerwasser richtet sich nach dem momentanen Teillastverhalten der Plattform.

Die Meerwasserentsalzung durch die MED nutzt die Abwärme der Elektrolysesysteme, durch

die Modellierung der Frischwasserspeicher wird die Wasserbevorratung abgebildet.

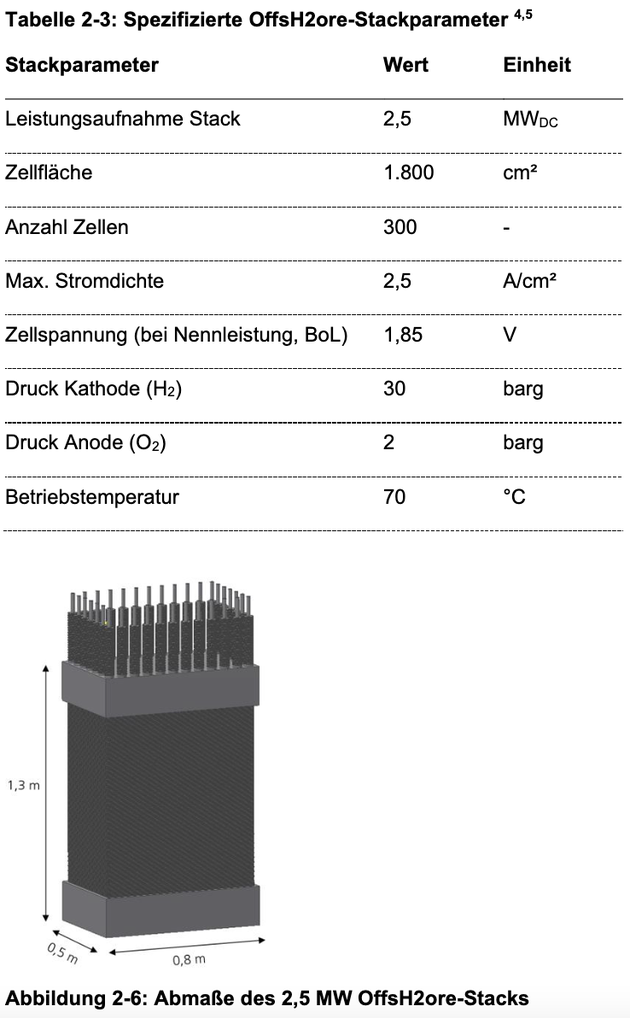

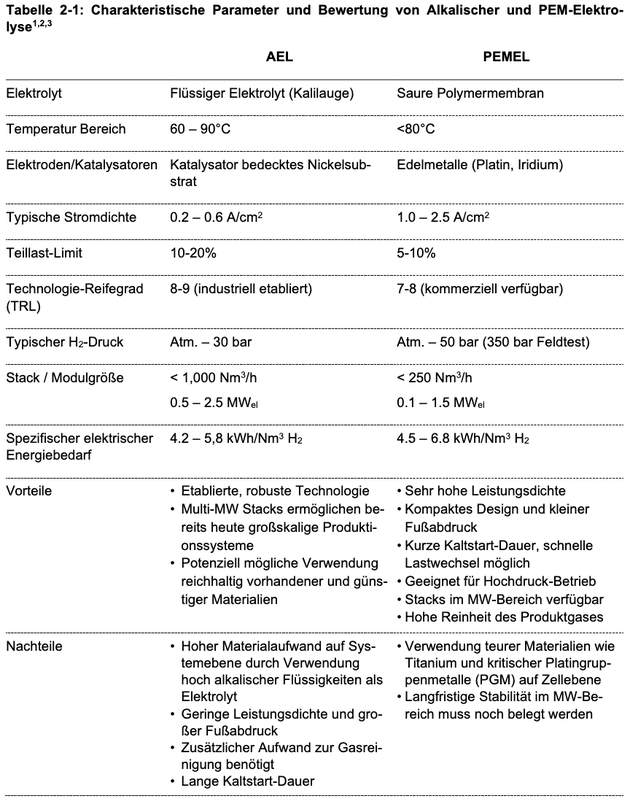

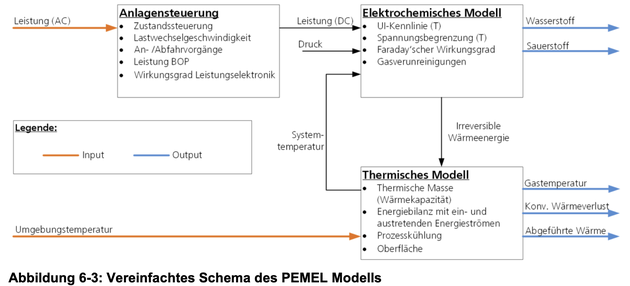

6.2.3 Elektrolyse

Die wesentlichen technischen Parameter für die Modellierung der Elektrolyse basieren auf den

Spezifikationen definiert in Kapitel 2. Das Basismodell repräsentiert die Elektrolysekapazität

von 500 MWDC. Der Aufbau des Elektrolyse-Simulationsmodells untergliedert sich in ein elekt-

rochemisches Modell, ein thermisches Modell und die dazugehörige Anlagensteuerung, dar-

gestellt in Abbildung 6-3. Zwischen allen drei Teilmodellen bestehen Abhängigkeiten, wie die

elektrische Leistung oder die Systemtemperatur, um das Verhalten eines realen Elektrolyse-

systems möglichst genau abzubilden.

Die berücksichtigten ökonomischen Parameter für die Elektrolyse sind in Tabelle 6-1 aufge-

führt. Für die Elektrolyse werden Investitionskosten von 500 EUR/kWAC berücksichtigt. Dies

inkludiert die Leistungselektronik (Transformator und Gleichrichter) sowie das Elektrolysesys-

tem mit Stacks und BoP-Komponenten. Kühlwasserversorgung, Eduktwasseraufbereitung,

Druckluft- und Stickstoffversorgung sowie Gasreinigung und Verdichtung sind nicht in den

Kosten der Elektrolysekosten berücksichtigt. Den Betriebskosten für Wartung und Instandhal-

tung werden zudem Kosten für den Austausch der Elektrolysestacks nach der spezifizierten

Stacklebensdauer aufgeschlagen.

6.2.4 Gaskonditionierung (Gasreinigung und Verdichtung)

Der produzierte Wasserstoff verlässt die Elektrolysestacks vollständig mit Wasser gesättigt.

In der Gasreinigungs- und Trocknungseinheit wird dieser getrocknet und geringe Mengen mitgeführter Sauerstoff katalytisch

entfernt. Im Systemmodell wird der elektrische Energiebedarf

der Gasreinigung, der Kühlwasserbedarf sowie ein geringfügiger Wasserstoffverlust durch die

katalytische Reaktion bei der Sauerstoffentfernung berücksichtigt. Nach der Gasreinigung wird

der Wasserstoff im Verdichter von 29 bar auf den für den Schiffstransport benötigten Druck

von 500 bar verdichtet. Im Modell ist hierfür der vierstufige Verdichter entsprechend den Her-

stellerangeben parametriert worden, sodass Leistungs- und Kühlwasserbedarf bestimmt werden können. In Summe ergeben sich für

die Gaskonditionierung auf der Plattform Investitionskosten von 46,7 Millionen Euro. Die Betriebskosten für die Gasreinigung wurden mit 2 % der

Investitionskosten angenommen, für den Verdichter sind 8 % der Investitionskosten hinterlegt.

6.2.5 500-bar-Transportschiff

Wie zuvor im Kapitel 5 für den Druckwasserstofftransport beschrieben, wird der Wasserstoff

im gasförmigen Zustand bei 500 bar an Land transportiert. Das von KONGSTEIN ausgelegte

Transportschiff hat dabei eine Transportkapazität von rund 400 Tonnen Wasserstoff. Im Modell

ist für die Abbildung des Transportprozesses der logistische Zyklus basierend auf den Anga-

ben von KONGSTEIN hinterlegt. Maximal wird ein Schiff mit 9,9 t/h Wasserstoff beladen. Sollte

die Nennproduktion der Elektrolyse geringer ausfallen, kann der Beladevorgang auch deutlich

länger ausfallen. Der Beladevorgang wird erst beendet, sobald der Druck im Schiff 500 bar

erreicht hat. Die Druckberechnung im Speicher auf dem Schiff erfolgt dabei über die Realgas-

gleichung nach Suave Redlich Kwong30. Basierend auf den Analysen von KONGSTEIN fallen

für den Schiffstransport Investitionskosten in Höhe von 652 Mio. Euro an. Hier sind neben dem

Schiff auch das entworfene Speichersystem sowie Belade- und Entladeeinrichtungen berück-

sichtigt. Neben den regulär anfallenden Betriebskosten der Schiffe werden Treibstoffkosten

sowie Hafengebühren bei der Bestimmung der Wasserstoffgestehungskosten berücksichtigt.

Der Treibstoffbedarf variiert dabei in Abhängigkeit des aktuellen Betriebszustands (Transit,

Manövrieren, Warten im Feld auf Beladung)

6.3 Ergebnisse Basisszenario

Nachfolgend erfolgt die Vorstellung der Ergebnisse des Basis-Szenarios mit dem schiffsba-

sierten Wasserstofftransport bei 500 bar. Diese umfassen neben der Analyse der Wasserstoff-

gestehungskosten und einer Sensitivitätsanalyse Ergebnisse zum Betrieb der Plattform mit

Energieflussdiagrammen sowie eine weiterführende Analyse von Skaleneffekten.

Für die Ermittlung der Wasserstoffgestehungskosten wurde in einem ersten Schritt die kosten-

optimale Kapazität des Offshore-Windparks auf Basis der Elektrolysekapazität von 500 MW

ermittelt. Hierzu wurde die installierte Kapazität des Offshore-Windparks mit einer Schrittweite

von 14 MW (Leistung einer Turbine) variiert und die Wasserstoffgestehungskosten für jede

Leistung bestimmt. Diese sowie die sich ergebenden Volllaststunden der Elektrolyse sind in

Abbildung 6-4 in Abhängigkeit der Leistung des Windparks dargestellt. Das Minimum der Was-

serstoffgestehungskosten ergibt sich bei einer Windleistung von 602 MW. Dort betragen diese

5,92 EUR/kg bei knapp 5000 Volllaststunden der Elektrolyse. Bei geringerer Windkapazität

steigen die Wasserstoffgestehungskosten stark an und die Volllaststunden sinken. So liegen

die Wasserstoffgestehungskosten bei einer Windparkkapazität von 490 MW bei 6,37 EUR/kg

und die Volllaststunden bei rund 4225 h/a. Durch die geringere Kapazität des Windparks ist

die Elektrolyse mit 500 MWDC deutlich überdimensioniert und kann nicht mehr bei Nennlast

betrieben werden.

Wird die installierte Windkapazität, ausgehend von den 602 MW, nun erhöht, steigen die Was-

serstoffgestehungskosten leicht an. Auch die Volllaststunden der Elektrolyse steigen an, da

mehr Wasserstoff produziert werden kann. Jedoch bleibt durch die höhere Kapazität des Wind-

parks im Vergleich zur Elektrolyse deutlich mehr Windenergie ungenutzt. Da es sich bei der

Betrachtung um ein Inselnetz handelt, kann die überschüssige Windenergie nicht anderweitig

genutzt werden. Da die höheren Kosten für die Windenergie nicht durch den höheren Wasser-

stoffertrag ausgeglichen werden können, kommt es zu einem Anstieg der Wasserstoffgeste-

hungskosten.

Es zeigt sich, dass für minimale Wasserstoffgestehungskosten eine leicht erhöhte Kapazität

des Offshore-Windparks erforderlich ist (Hinweis: die gesamte Leistungsaufnahme der Platt-

form liegt bei ca. 530 MW und durch interne Verluste des Offshore-Windparks beträgt die ma-

ximale Leistungsbereitstellung rund 550 MW). Im Vergleich zur Wasserstoffproduktion mit

Onshore-Wind (Faktor 1,2-1,5) oder PV (Faktor 2-3) fällt die Überkapazität deutlich geringer

aus.

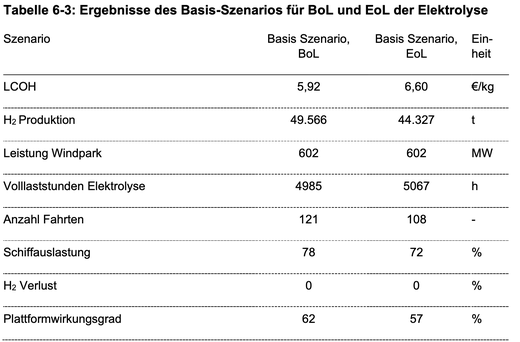

Tabelle 6-3 zeigt weitere Ergebnisse für das Basis-Szenario. Wie oben beschrieben, werden

bei BoL Wasserstoffgestehungskosten von 5,92 EUR/kg realisiert. Die Elektrolyse (500 MW) erreicht da-

bei 4985 Volllaststunden. Es werden rund 49.566 Tonnen Wasserstoff produziert und mit den

zwei Transportschiffen in insgesamt 121 Fahrten an Land gebracht. Da immer nur ein Schiff

zeitgleich beladen werden kann, kommt es vor, dass das andere Schiff auf seine Beladung

warten muss. In der Modellierung wird der Wartezeitraum bestimmt und daraus die mittlere

Auslastung beider Schiffe berechnet. Diese beträgt für BoL 78 %. Aufgrund der reduzierten

Wasserstoffproduktion sinkt diese bei EoL auf 72 %.

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik