Steelanol, e-Fuel aus Abgasen

Das Thema "Steelanol" habe ich in Wikipedia am 26. Dezember 2019

hochgeladen und wurde am 18. Sept. 2023 gelöscht. Es betraf das EU-Forschungsvorhaben: Produktion von nachhaltigem, hochentwickeltem

Bioethanol durch ein innovatives Gasfermentationsverfahren unter Verwendung von Abgasen der Stahlindustrie im Rahmen vom EU Förderprogramme Horizon 2020, das inzwischen

abgeschlossen ist.

Gesamtkosten € 14 560 736,75

Startdatum1. Mai 2015

Es behandelt die Ethanolherstellung aus Stahlwerk-Abgasen, dass von ArcelorMittal

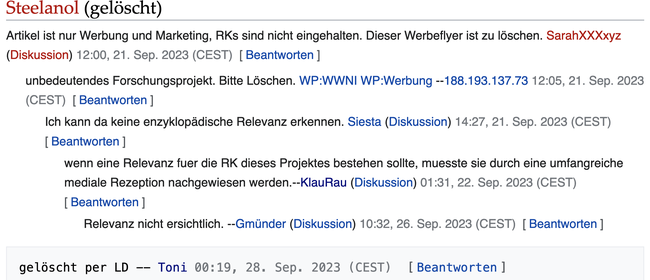

unter dem geschützen Namen Steelanol anschließend vertrieben werden soll. Der Beitrag wurde als Werbeflyer abqualifiziert und wegen mangelnder Relevanz am 28. September 2023

gelöscht (s. auch folgende Begründung).

Wikipedia-Abkürzungen:

RK = Relevanzkrizerien

WWNI = Was Wikipedia nicht ist

LD = Löschdiskussion

-----------------------------------------------------------------------------------------------------------------------------------------

-------------------------------------------------------------------------------------------------------------------------------------------

Steelanol, e-Fuel aus Abgasen

Die 165 Mio. EUR teure Steelanol-Anlage, die in Belgien gebaut wurde, ist die erste ihrer Art in Europa. Sie soll pro Jahr rund 80.000 cbm nachhaltiges Ethanol produzieren, was fast der Hälfte des aktuellen belgischen Jahresbedarfs entspricht. Das in der Steelanol-Anlage produzierte Ethanol kann sowohl als Kraftstoff für Motoren oder als Grundlage für die Herstellung von Chemikalien verwendet werden.

Mit der für 2024 erfolgte Inbetriebnahme wird das für Europa ein wichtiger Schritt in Richtung eines geschlossenen Kohlenstoff-Kreislaufes sein. Damit sind Abgase kein "Abfall", sondern Rohstoff. Darüber hinaus bedeutet die Wiederverwendung von Kohlenstoff, dass der Steelanol-Prozess zur Herstellung von "grünem Ethanol" in keiner Weise mit dem Anbau von Nahrungsmitteln oder Flächen für den Anbau von Nahrungsmitteln konkurriert

Die Technologie wurde von LanzaTech entwickelt, mit dem ArcelorMittal eine langfristige Partnerschaft eingegangen ist, zusammen mit Primetals Technologies und E4tech.

Am 7. November 2023 wurde im Werk Gent von ArcelorMittal Belgien der erste Schritt zum vollständigen Betrieb der Demonstrationsanlage - die kohlenstoffreiche Abgase aus der Stahlproduktion auffangen und sie biologisch in fortschrittliches Ethanol umwandeln - erreicht. Die Anlage zur Steelanol-Produktion wurde im Dezember 2022 eingeweiht, anschließend erfolgte die Kaltinbetriebnahme.

Der Bioreaktor wurde nun in die neue Anlage eingeführt (ein Prozess, der als Impfung bezeichnet wird), um das Wachstum zu starten und die Produktion neuer Moleküle zu überprüfen. Die erste industrielle Produktion ist ein wichtiger Schritt auf dem Weg zur vollständigen Inbetriebnahme des Steelanol-Werks.

Das erste europäische Projekt für Carbon Capture and Utilization (CCU) geht mit Steelanol an den Start. Die Anlage ist an die

Hochöfen von ArcelorMittal in Gent angeschlossen und wandelt deren kohlenstoffreiche Abgase biologisch in Ethanol um. Die Technologie funktioniert ähnlich wie eine Brauerei: Speziell gezüchtete

Bakterien wirken als "Biokatalysatoren" und wandeln das kohlenstoffreiche Gas in nachhaltige Rohstoffe wie Ethanol um. Mit der Steelanol-Anlage können die jährlichen CO2-Emissionen des Werks in

Gent um bis zu 125.000 Tonnen verringert werden. Das produzierte Ethanol kann etwa als nachhaltiges Kerosin für Flugzeuge, in der Verpackungs- und Textilproduktion oder für

Parfüms und Haushaltsreiniger verwendet werden.

Die folgende schematische Abbildung zeigt den Kreislauf der Anlage mit dem Bioreaktor

CarboChem ist ein ähnliches Projekt, das Thyssen Krupp in seinen Stahlwerken testet.

Ammoniak aus Abgas von Stahlwerken

Abgas oder im Fachbegriff Hüttengas enthält unter anderem Wasserstoff und Stickstoff und aus Stickstoff und Wasserstoff soll Ammoniak hergestellt werden.

Kohlenstoff kommt in Hüttengas ebenfalls in großen Mengen als Kohlenmonoxid (CO), als Kohlendioxid (CO2) und als Methan (CH4) vor. Kohlenstoff, Wasserstoff und Stickstoff sind die Basis für zahlreiche chemische Produkte. Hüttengas besteht aus 44 Prozent Stickstoff, 23 Prozent Kohlenstoffmonoxid, 21 Prozent Kohlendioxid, 10 Prozent Wasserstoff und zwei Prozent Methan und aus Stickstoff und Wasserstoff soll Ammoniak hergestellt werden.

Die Partner aus Wissenschaft und Industrie schlagen mit "Carbon2Chem" eine Brücke von der Grundlagenforschung in den Markt. Das Bundesministerium für Bildung und Forschung förderte das Projekt mit mehr als 60 Millionen Euro in der ersten Phase. Für die zweite Phase werden weitere 75 Millionen Euro durch das BMBF bereitgestellt. Die beteiligten Partner planen Investitionen von mehr als 100 Millionen Euro bis 2025. Für die langfristige kommerzielle Realisierung haben sie mehr als eine Milliarde Euro vorgesehen.

Die Lösungen zur Reduzierung der Umweltauswirkungen haben in Deutschland "Energien" freigesetzt, an die vorher niemand gedacht hat. Für die ILastwagen- und Motorhersteller könnte es interessant werden, ihre Lkw-Motoren CO2-neutral mit Ammoniak zu betreiben, das aus den Abgasen der Stahl- oder Zementindustrie entstand. Damit lassen sich zukünftig auch die hochentwickelten "Verbrenner" der deutschen Motorenindustrie mit CO2-neutralen Kraftstoffen betreiben.

Hochhaus-Schiffsbetriebstechnik

Hochhaus-Schiffsbetriebstechnik